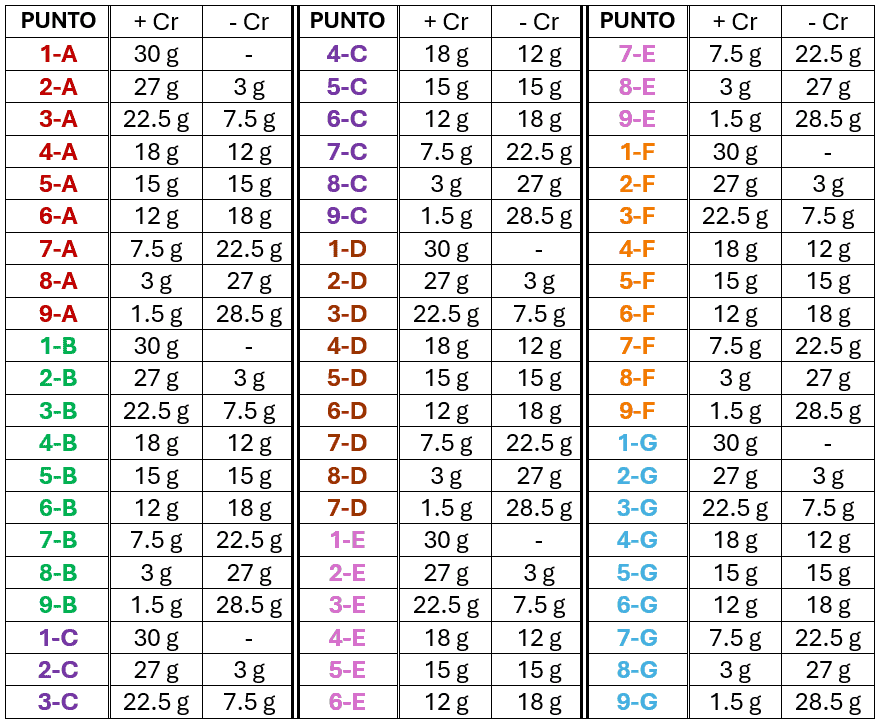

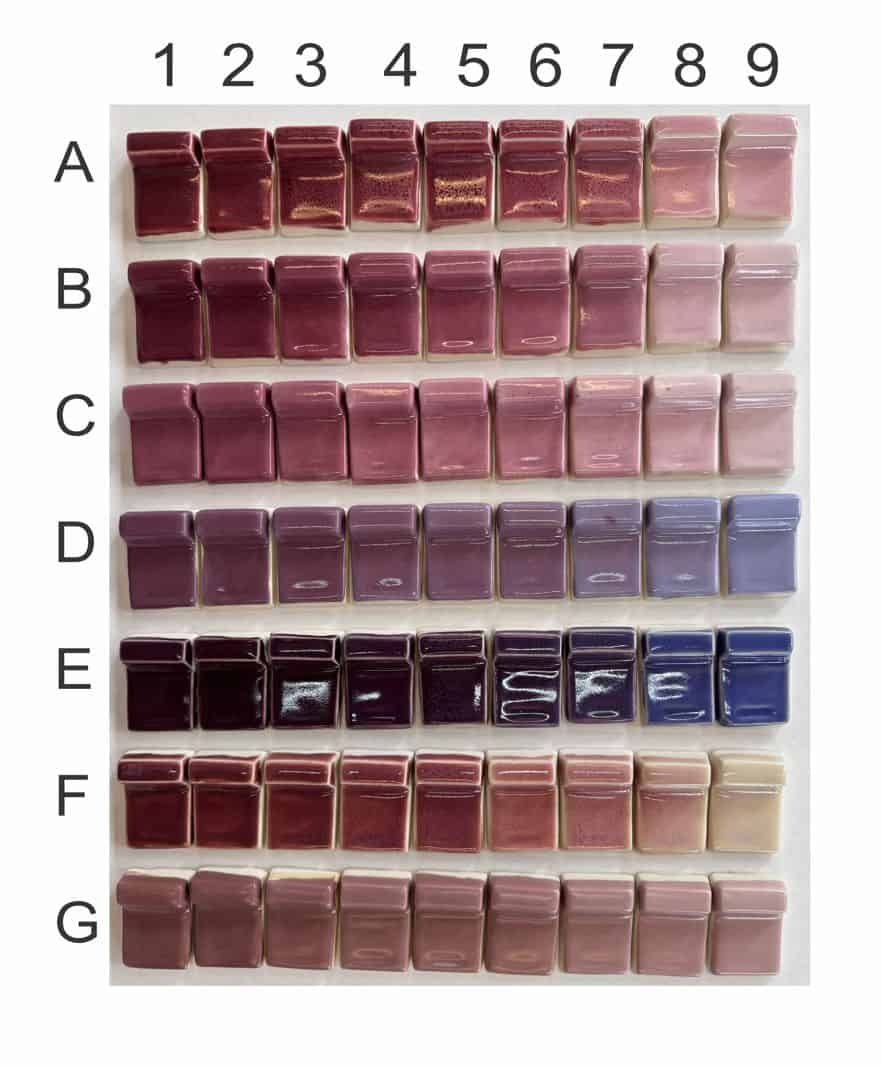

Tabla experimental de los rojos de cromo y estaño

En la elaboración de vidriados cerámicos suele suceder que determinados colores dependan, no solamente del tipo de agentes colorantes empleados y sus combinaciones, sino también de la composición del esmalte de base. Las variaciones en el agregado de materiales nuevos o de los ya presentes pueden llegar a afectar la conformación y/o la intensidad del color buscado. En esta pequeña investigación se muestran las diversas tonalidades del rojo de cromo y estaño, de acuerdo con la cantidad de óxido de cromo agregada a la mezcla. Es importante resaltar, entre otras cosas, que este color de esmalte no se desarrolla en presencia de óxido de zinc, ya que éste destruye la reacción estequiométrica que torna rojo al óxido de cromo en la conformación de la casiterita.

| FÓRMULAS BASE | |||||||||

| MATERIALES | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Feldespato potásico | 31 % | – | – | 13.5 % | 27 % | 27.1 % | 15 % | – | 30 % |

| Sienita Nefelina | – | 18 % | 16 % | – | – | 14.4 % | – | – | – |

| Carbonato de Calcio | 21 % | 20 % | 20 % | 17.7 % | 16 % | 12.1 % | – | – | – |

| Wollastonita | – | – | – | – | 25 % | 21 % | 18 % | ||

| Dolomita | – | – | – | 4.8 % | – | – | – | 3 % | |

| Carbonato de Litio | – | – | – | – | – | 3.6 % | – | – | – |

| Carbonato de Magnesio | – | – | – | – | – | 1.6 % | – | – | – |

| Frita Ferro 3134 | 13 % | 14 % | – | – | 22 % | – | 20 % | 22 % | 28 % |

| Borato Gerstley | 4 % | – | 21 % | – | – | 8.4 % | – | – | – |

| Caolín EPK | 9 % | – | 11 % | 21.2 % | 11.5 % | 20 % | 20 % | 38 % | 8 % |

| Arcilla de Bolas OM-4 | – | 18 % | – | – | – | – | – | – | – |

| Talco | 4 % | – | – | – | 10.2 % | – | – | – | – |

| Sílice | 18 % | 30 % | 32 % | 42.8 | 13.3 % | 32.8 % | 20 % | 19 % | 13 % |

| Óxido de Estaño | 5 % | 7.5 % | 5 % | 6 % | 6 % | 5 % | 5 % | 5 % | 5 % |

| Bentonita | – | 2 % | – | – | – | 2 % | – | – | – |

| EL ÓXIDO DE CROMO SE AGREGARÁ EN CANTIDADES ACORDES CON LA TABLA | |||||||||

| GRADIENTE “A” | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Óxido de cromo % | 0.2 | 0.18 | 0.15 | 0.12 | 0.1 | 0.08 | 0.05 | 0.02 | 0.01 |

| GRADIENTE “B” | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Óxido de cromo % | 0.2 | 0.18 | 0.15 | 0.12 | 0.1 | 0.08 | 0.05 | 0.02 | 0.01 |

| Opamex % | 6.0 | 6.0 | 6.0 | 6.0 | 6.0 | 6.0 | 6.0 | 6.0 | 6.0 |

| GRADIENTE “C” | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Óxido de cromo % | 0.2 | 0.18 | 0.15 | 0.12 | 0.1 | 0.08 | 0.05 | 0.02 | 0.01 |

| Opamex % | 12.0 | 12.0 | 12.0 | 12.0 | 12.0 | 12.0 | 12.0 | 12.0 | 12.0 |

| GRADIENTE “D” | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Óxido de cromo % | 0.2 | 0.18 | 0.15 | 0.12 | 0.1 | 0.08 | 0.05 | 0.02 | 0.01 |

| Opamex % | 6.0 | 6.0 | 6.0 | 6.0 | 6.0 | 6.0 | 6.0 | 6.0 | 6.0 |

| Carbonato de Cobalto % | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 |

| GRADIENTE “E” | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Óxido de cromo % | 0.2 | 0.18 | 0.15 | 0.12 | 0.1 | 0.08 | 0.05 | 0.02 | 0.01 |

| Carbonato de Cobalto % | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 |

| GRADIENTE “F” | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Óxido de cromo % | 0.2 | 0.18 | 0.15 | 0.12 | 0.1 | 0.08 | 0.05 | 0.02 | 0.01 |

| Óxido de Praseodimio % | 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | 3.0 |

| GRADIENTE “G” | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Óxido de cromo % | 0.2 | 0.18 | 0.15 | 0.12 | 0.1 | 0.08 | 0.05 | 0.02 | 0.01 |

| Dióxido de titanio % | 7.0 | 7.0 | 7.0 | 7.0 | 7.0 | 7.0 | 7.0 | 7.0 | 7.0 |

METODOLOGÍA.

- Para esta prueba se utilizó la fórmula base No. 1. Pesar 1,800 gramos de la base sin el estaño.

| FÓRMULA BASE | |

| Feldespato potásico

Carbonato de Calcio Frita Ferro 3134 Borato Gerstley Caolín EPK Talco Sílice |

558 g 378 g 234 g 72 g 162 g 72 g 324 g |

| Óxido de Estaño (agregar después) | 90 g |

- Dividir en dos tantos de 900 gramos.

- Al primer tanto, agregarle el 0.2 % de óxido de cromo: 1.8 gramos, previamente mezclados con el 5 % de óxido de estaño: 45.0 gramos.

- Al segundo tanto, agregar únicamente los 45.0 gramos de estaño.

- Separar ambos tantos en 7 partes de 130 gramos cada una: se obtienen 14 porciones.

- Seguir la tabla siguiente para agregar a cada porción de 130 gramos la proporción de colorante requerido:

| PARA 130 GRAMOS DE CADA PARTE | OPAMEX | CARB. COBALTO |

| A -1 / ROSADO CON CROMO | – | – |

| A -2 / ROSADO SIN CROMO | – | – |

| B -1 / CEREZA CON CROMO | 9 g | – |

| B -2 / CEREZA SIN CROMO | 9 g | – |

| C -1 / LILA 1 CON CROMO | 18 g | – |

| C -1 / LILA 1 SIN CROMO | 18 g | – |

| D -1 / LILA 2 CON CROMO | 18 g | 0.3 g |

| D -1 / LILA 2 SIN CROMO | 18 g | 0.3 g |

| E -1 /VIOLETA 1 CON CROMO | – | 0.6 g |

| E -1 / VIOLETA 2 SIN CROMO | – | 0.6 g |

| OPAMEX | PRASEODIMIO | |

| F -1 / PALO DE ROSA CON CROMO | – | 4.5 g |

| F -2 / PALO DE ROSA SIN CROMO | – | 4.5 g |

| TITANIO | – | |

| G -1 / DE TITANIO CON CROMO | 9.1 | – |

| G -2 / DE TITANIO SIN CROMO | 9.1 | – |

- Pesar un total de 30 gramos para los puntos individuales de acuerdo con el protocolo siguiente:

- Moler cada preparado en seco, en un mortero. Agregar agua hasta que cada mezcla adquiera la consistencia de la leche evaporada (Clavel).

- Aplicar el preparado a cada una de las muestras de prueba previamente marcadas con las respectivas claves. El grosor debe ser semejante al de una tarjeta de crédito.

- Cocer las pruebas al cono – 6, correctamente picado (1,220° C) en una carrera calorífica de 150° C / h.

Dejar un comentario

¿Quieres unirte a la conversación?Siéntete libre de contribuir!