El Descascarillado

En cualquier momento que hablemos de cerámica, estamos haciendo una referencia – consciente o inconscientemente – a la industria de los silicatos. Y ello debe su razón a que, efectivamente, un aproximado del 90 % de los materiales involucrados en la fabricación de cerámica está conformado por distintos tipos de silicatos que, al mezclarse, producen el resultado que apreciamos en las piezas.

¿Cuál es, pues, la importancia de ello? – Que resulta ser que el componente principal de todo objeto cerámico es la sílice o dióxido de silicio (SiO2).

Sin embargo, no muchos conocemos el comportamiento térmico de la sílice, es decir, qué es lo que le sucede cuando la sometemos a procesos fuertes de calentamiento y enfriamiento, que es el caso de la fabricación de alfarerías.

Para poder comprender el defecto cerámico denominado “descascarillado” (shivering en el idioma inglés) es indispensable conocer a fondo este comportamiento.

El primer aspecto para considerar es el fenómeno cristalográfico conocido como “polimorfismo”. Muchos materiales en la naturaleza tienen la capacidad de cristalizar en formas muy distintas sin que su composición química cambie, y ello se debe a los distintos esquemas de organización posibles de su estructura. Pongamos, por ejemplo, el caso del carbón: el fenómeno aplicado a las sustancias puras se denomina “alotropía”. Por la forma de sus átomos, las partículas de carbón pueden organizarse de diferentes maneras: así, el grafito posee una estructura hexagonal mientras que el diamante es cúbico.

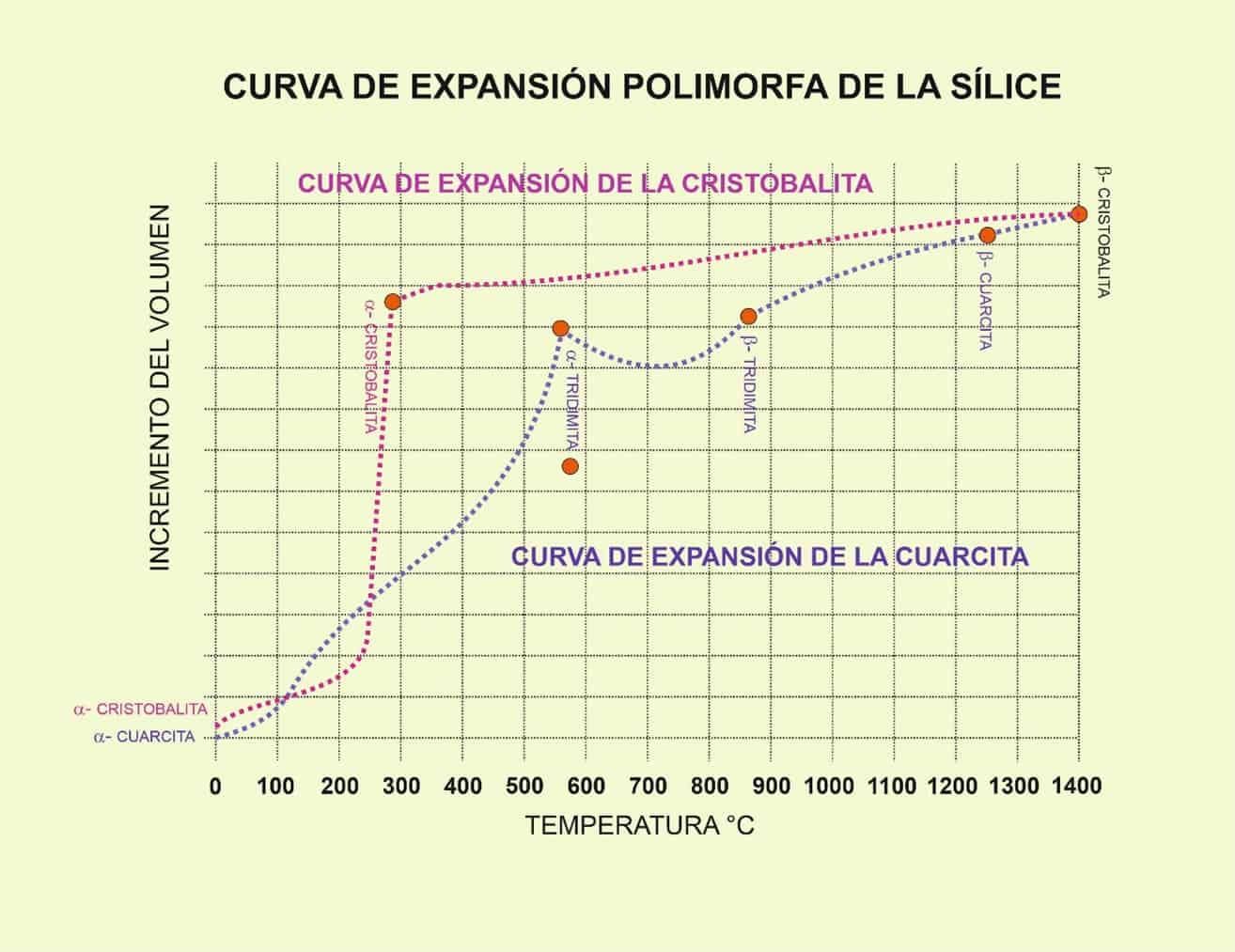

Y lo mismo sucede con la sílice. Dependiendo de la temperatura a que es sometida, la sílice adopta distintas formas de sus cristales sin que se altere su composición. Los efectos de cambio de densidad por dilatación producen en ella expansiones y contracciones, en veces muy violentas.

Existen dos tipos de cambio característicos en este comportamiento:

- En el primero, denominado inversión, solamente cambian las posiciones de los puentes de conexión molecular de la red pero la forma del cristal permanece igual.

- En el segundo, llamado anversión, si existe una modificación de la forma del cristal original.

La curva siguiente muestra estos cambios.

Estos fenómenos aparecen durante el calentamiento y el enfriamiento de la sílice cristalina presente en el cuerpo cerámico y se ven fuertemente afectados por la presencia de álcalis en la composición, que generalmente se introducen en forma de feldespato. Pero cuando esta sílice se transforma en un vidrio, los cambios polimorfos y sus consecuentes expansiones dejan de existir.

Cuando se trata de una cerámica que cuece en alta temperatura, el feldespato favorece la transformación de cuarcita en β-cristobalita a partir de los 1200°C, y ésta se transforma por inversión en α–cristobalita alrededor de los 270°C, con una contracción térmica excesiva que puede romper las piezas. Puesto que la forma de cristobalita ya no recupera más la forma de cuarcita, las lozas cocidas por sobre los 1200°C, no podrán jamás colocarse sobre fuego directo.

Ahora bien, cuando la cantidad de sílice total presente en la pasta alcanza o rebasa el 70 % del total de componentes, las contracciones térmicas provocadas por la sílice cristalina son tan fuertes, que generan un esfuerzo de tensión desmedida entre el sustrato y su recubrimiento, con lo que el mismo recubrimiento se escarapela, comenzando por los bordes que son los más afectados.

Tasa que presenta descascarillado en los bordes

Cuando el defecto es todavía más grave, la misma pieza se raja y la rajadura se abre por el excesivo estrés que provoca dicha contracción. Este es el problema que se presentó en el caso de la porcelana de la Fábrica “Cerámica Servín de Guanajuato.

Tazas de fondo desprendido por diferencial en las

contracciones térmicas fondo – pared

Este fue el mismo caso de Marta, a quien se le estrellaron sus piezas por haber empleado una fórmula de cuerpo cerámico proporcionada por “sus amiguis”.

Tazones de Marta rajados por efecto del descascarillado

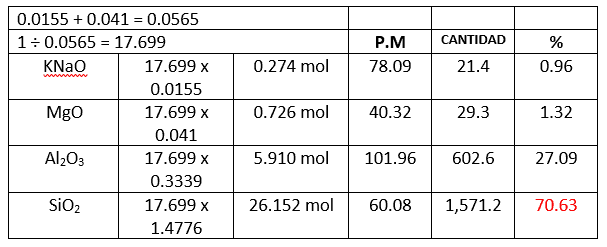

Es pues revelador analizar la fórmula que le fue proporcionada y descomponerla en su fórmula residual para conocer los porcentajes de óxidos simples que contiene. Para este caso, vamos a hacer dos análisis. En el primero, se tratará a la pasta como si hubiera sido elaborada con arcillas lavadas de primera calidad. En el segundo, que será mucho más acertado por la manera y el costo de fabricación de la pasta misma, se hará una suposición de composición mediante arcillas nacionales de bajo costo que han sido previamente estudiadas.

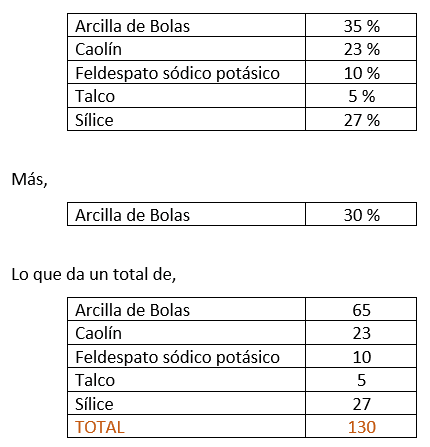

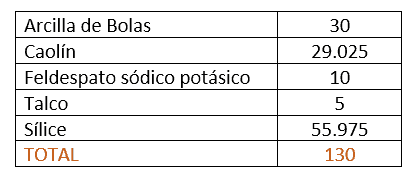

El punto de partida está, pues, en la preparación de la fórmula: 100 partes de pasta comercial 931 – F, añadida de 30 partes de Arcilla de bolas OM – 4.

La pasta comercial 931 – F, contiene teóricamente:

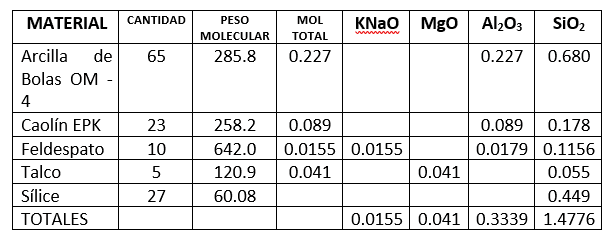

Procedamos pues, a la primera transformación:

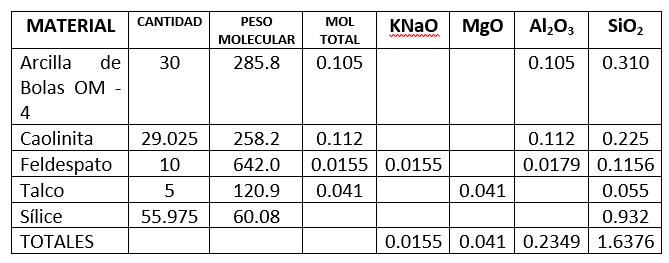

Al dividir la cantidad de materia prima entre su peso molecular obtenemos la cantidad en mol de cada una de ellas; y al multiplicar esta cantidad por la molaridad de cada sustancia simple presente en cada material, obtenemos los resultados anteriores.

El segundo cálculo responde a la ventaja de igualar la cantidad de óxidos alcalinos a uno, para obtener la fórmula de Seger en la que se valora las proporciones de álcalis, neutros y ácidos contenidos en esta fórmula. Enseguida, se multiplica la cantidad de mol, por el peso molecular respectivo y, de los resultados, se determina el porcentaje residual. De esta forma,

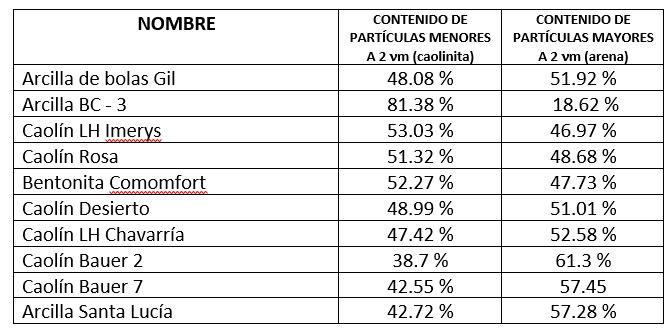

En el segundo análisis vamos a considerar – como seguramente ha de ser – que las arcillas empleadas en la fórmula comercial son arcillas nacionales de bajo costo que no han sido lavadas. Para ello vamos a hacer una referencia al estudio de las arcillas nacionales que se comercializan en distintos lugares de producción alfarera.

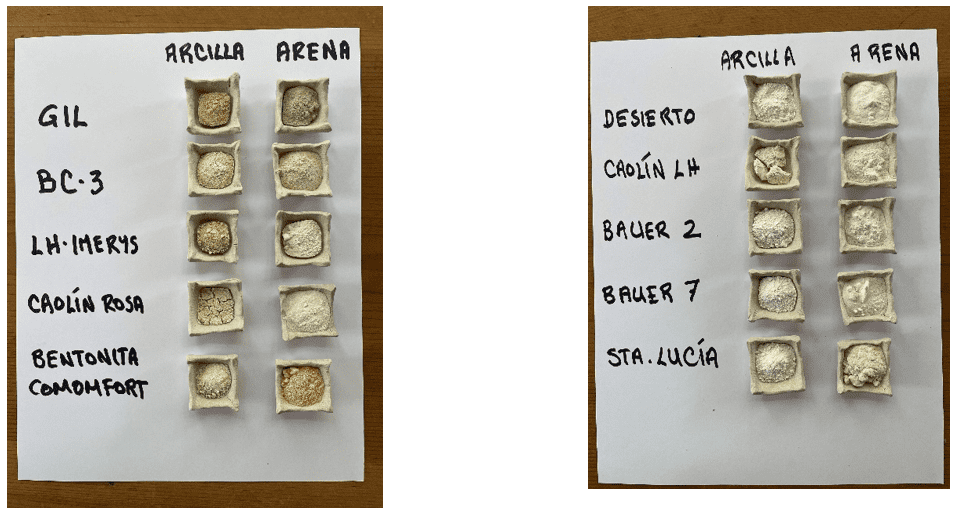

Las fotografías muestran el resultado de calcinar, por separado, los contenidos arcillosos y arenosos obtenidos mediante la levigación de cada uno de estos minerales arcillosos. La calcinación mostró una gran resistencia térmica a los 1260°C, de donde se deduce que las arenas – que no fundieron – son básicamente silicosas. De aquí se obtuvieron los resultados siguientes:

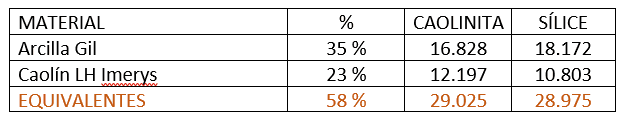

De esta tabla se seleccionó la Arcilla Gil por su gran capacidad plástica y el Caolín LH Imerys por su elevado contenido arcilloso. De esta manera, la nueva fórmula de la pasta 931 muestra los siguientes contenidos:

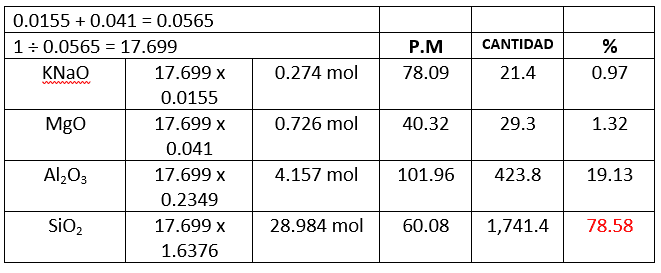

Con estos datos procedemos a hacer la misma operación de calculo para obtener los siguientes datos:

Y entonces,

Y por último,

Como se notará en este segundo análisis, las impurezas de sílice contenidas en las arcillas sin lavar incrementan considerablemente el total de sílice presente en esta pasta. Hay que observar, no obstante, que las arcillas utilizadas aquí no llevan control de calidad y su composición puede variar mucho, lo que podría implicar que a veces aparezca el problema y a veces no.

Por último, como resulta extremadamente difícil eliminar las impurezas de sílice contenidas en los materiales arcillosos, lo que se recomienda es aumentar, hasta donde sea posible para que las piezas no colapsen, la cantidad de feldespatos o feldespatoides que permitan transformar gran parte de esa sílice total en vidrio, para que el coeficiente de expansión térmica disminuya. Corresponderá a cada quién elaborar las pruebas pertinentes. Se recomienda hacer pruebas con un agregado de 10 %, 12 %, 15 % y 18 % de feldespato sódico o de sienita nefelina.

Dejar un comentario

¿Quieres unirte a la conversación?Siéntete libre de contribuir!