El cuarteado o craquel: efecto y defecto

Este artículo describe las condiciones históricas y técnicas que permiten valorar o corregir un defecto tan común en la elaboración de cerámica: el craquel.

Si bien es cierto que el craquel se presenta como un defecto para las lozas utilitarias, durante mucho tiempo se lo ha considerado como un elemento decorativo de las lozas rituales y ornamentales. Comenzaremos el artículo con una descripción histórica de su valoración como efecto durante la China dinástica.

Las lozas Jin.

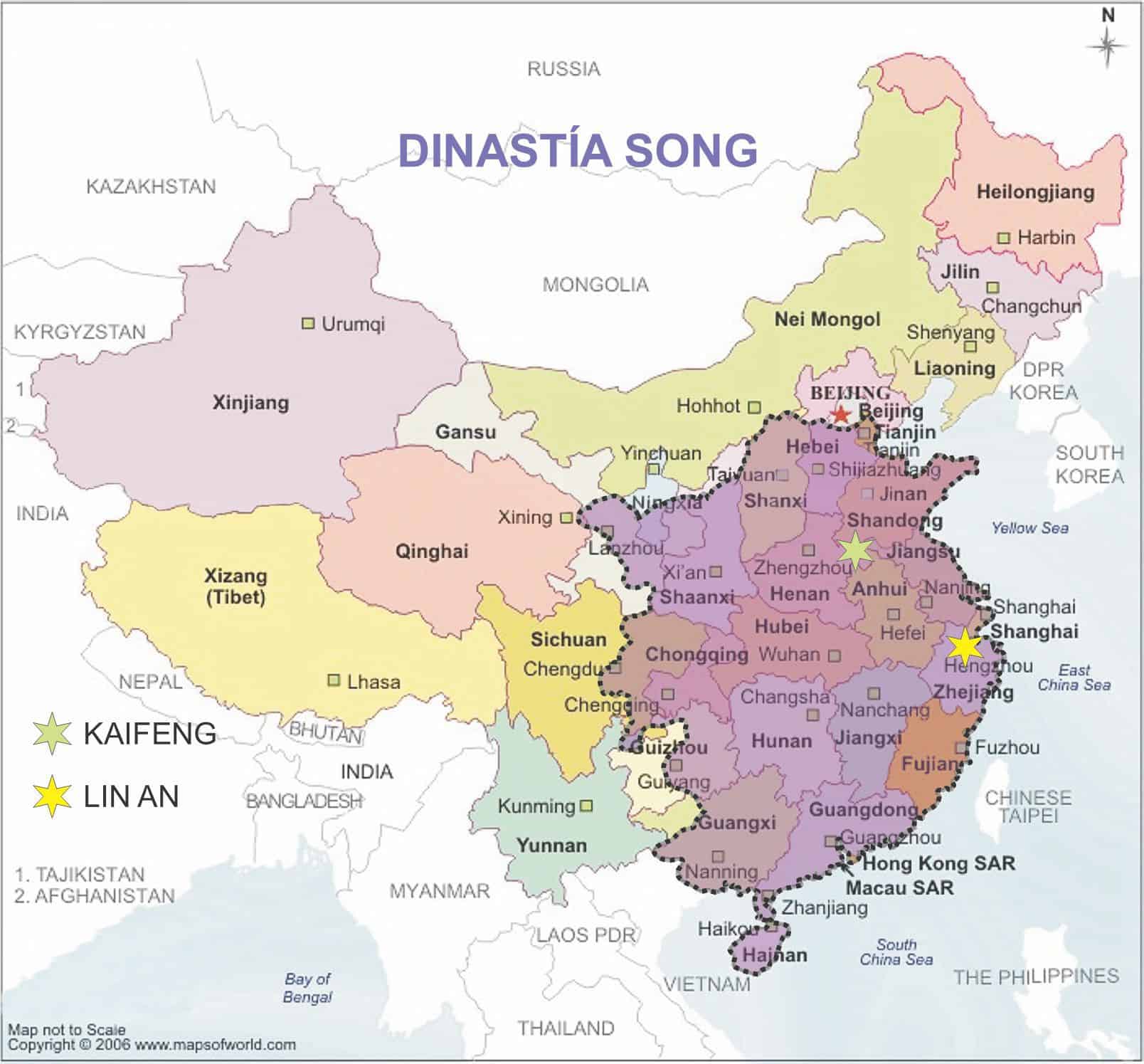

Nacidos durante la dinastía Song, los hornos Jin (construidos en la actual Qu-Yang) fueron conocidos como unos de los “Cinco Grandes Hornos” productores de porcelana en la antigua China. El sitio de estos hornos fue hallado en el condado actual de Quyang, provincia de Hebei. En los tiempos de la dinastía Song, el condado Quyang pertenecía a la región de Jinzhou, de donde deriva el nombre de hornos Jin. Los artículos excavados en el sitio muestran la historia de los hornos.

Platos estilo Jin tardío. Los esmaltes elegidos permiten apreciar el rebuscado relieve.

La porcelana blanca fue producida en Jinzhou tan tempranamente como la dinastía T’ang; durante las “Cinco Dinastías” el negocio del horno Jin era todavía boyante. Durante la dinastía Song del Norte las lozas Jin fueron famosas por su blanquísimo vidriado y su exquisita decoración. Los hornos de porcelana de otros sitios se esforzaban por imitar la loza Jin, que se había vuelto el estándar de oro de la blanca porcelana china. Al lado de la porcelana, las lozas Jin también eran producidas con esmaltes negro, guinda y verde. La variedad de colores de esmalte y de tecnologías de producción fue realmente sobresaliente para la época.

La porcelana Jin primitiva tenía un color simple con poca o ninguna decoración. No obstante, durante la dinastía Song del Norte tardía se elaboraban exquisitas formas con decoraciones grabadas, repujadas o impresas. Los motivos eran diseñados con precisión, y con un gran sentido de las áreas y las capas; las líneas eran limpias y adecuadamente organizadas en zonas densas y ralas.

Las lozas Ju.

De la misma manera que la loza Jin, la loza Ju era producida en el Norte de China para uso imperial. Los hornos Ju estaban cerca de la capital Song del Norte en Kaifeng. De la misma forma que los celadones de Longquan, las piezas Ju llevaban pequeñas porciones de óxido de hierro en el vidriado que se tornaba azul verdoso cuando eran quemadas bajo atmósfera reductora.

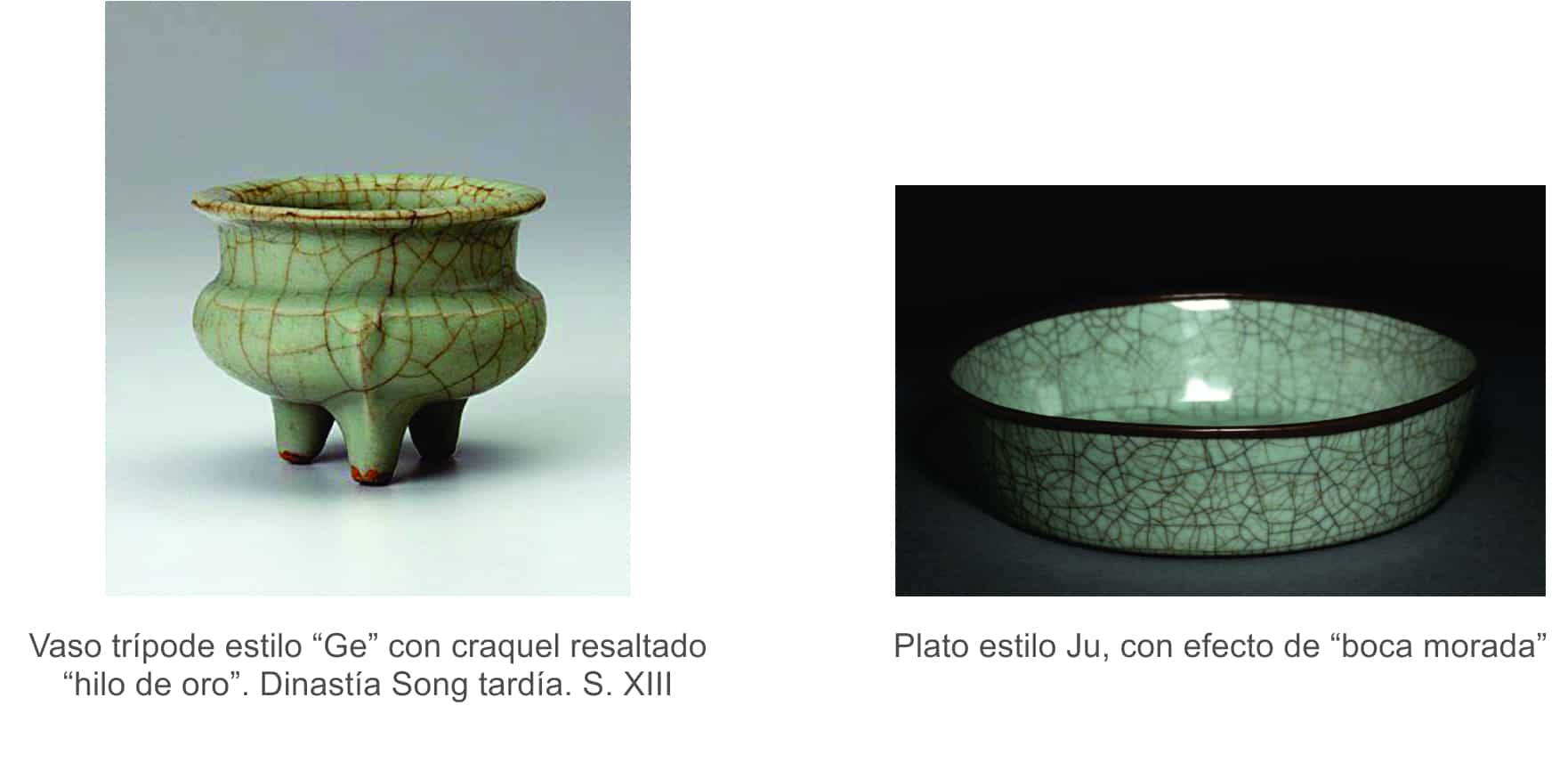

Las lozas Ju varían de color desde el casi blanco hasta el color huevo de petirrojo profundo – que con frecuencia estaba cubierto de un craquel marrón rojizo.

Vaso estilo Ju. Esta es una de las primeras obras de la dinastía Song, que muestra el afamado “craquel copos de nieve”

Este craquel o craquelado se produce cuando el vidriado se enfría y se contrae más drásticamente que el cuerpo cerámico de base, causando un fuerte estrés que termina por producir el resquebrajamiento. El historiador del arte James Watt comenta que “la dinastía Song fue el primer período en la historia en que el craquel fue visto como efecto más que como defecto”. De hecho, mientras avanzaba el tiempo, las piezas se hacían cada vez más delgadas y los vidriados se aplicaban cada vez más gruesos, hasta que a finales de la dinastía Song del Sur, el “celadón” era más grueso que la pasta, volviéndose la pieza más “carnosa” que “ósea” para utilizar la analogía tradicional. También sucedió que el vidriado tendía a fluir ligeramente, volviéndose más delgado en la boca donde la pasta alcanzaba a asomarse.

Igual que sucedió con la loza Jin, la corte imperial Song perdió el acceso a los hornos Ju cuando la capital abandonó Kaifeng, debido a la invasión Jin, y se pasó a Lin’an en la provincia de Hangzhou. Ahí, el Emperador Gaozong fundó los “hornos oficiales” Kwan Yao justo en las afueras de la nueva capital para producir réplicas de las lozas Ju. No obstante, la posteridad ha recordado las lozas Ju como algo inigualado en los intentos ulteriores. El Maestro Gao dice: “Comparadas con las lozas Kwan, las lozas Ju poseían una sustancia más fina y una aureola más brillante”.

Luego de que China fue invadida por los tártaros Jurchen, la loza tipo Jin siguió siendo muy popular, pero la loza Ju se volvió parte de la historia. La capital de la Dinastía Song del norte localizada en Kaifeng fue abandonada en 1126 y se desplazo al sur donde gradualmente se restableció en la hermosa ciudad rivereña de Hangzhou y fundó su nueva capital llamada Lin’an en 1138.

Entre las múltiples medidas tomadas para restablecer la vida de la corte en Hangzhou estuvo la construcción de una gran ciudad nueva cuyas ruinas fueron recientemente excavadas por la oficina de reliquias arqueológicas. Otro imperativo fue el aprovisionamiento de cerámica para la corte tanto de uso ritual como cotidiano, debido a que las piezas rituales en bronce y jade, tan apreciadas por la corte, fueron abandonadas en su huida y fueron saqueadas por los invasores Jurchen. Primeramente, fue solicitado a los hornos Yué que elaboraran piezas rituales sustitutas, lo que parece haber sido un fracaso, y alrededor de 1149 varios hornos imperiales fueron instalados en la capital de Hangzhou. Las estadísticas afirman que hubo dos hornos; uno cerca de los recintos del palacio bajo la dirección de la Oficina de Mantenimiento (XIUNEISI), el otro en las afueras de la ciudad cerca del Altar para Sacrificios al Cielo (JIAO- TANXIA).

Ambos hornos produjeron lo que se conoce como loza Kwan (Literalmente, “Loza oficial”). Pareciera que el primer impulso era tratar de reproducir los efectos de la loza Ju del norte, incluso en la manera de quemar.

Debido a que el esmalte Kwan era mucho más grueso que el esmalte Ju, algunos soportes podían quedarse pegados a la pieza por lo que en piezas muy grandes el esmalte era limpiado de los espejuelos y las piezas eran quemadas sobre soportes.

Durante las excavaciones del sitio se encontraron muchos tiestos de loza comenzando por una capa superior de la Dinastía Yuan que marcó el último periodo de actividad del horno. El material de esta capa era de piezas de cuerpo grueso y esmalte delgado con una inscripción burda, y la calidad preponderante indicaba que no se trataba de loza imperial, salvo por algunos tiestos de espejuelo que decían Kwan Yao (Loza oficial). El arqueólogo Du Zhengxian identifica este material Yuan con otra loza clásica llamada loza Ge.

Esta identificación ha sido muy debatida; algunos sostienen que se trata de una variante de la loza Kwan debido a que el craquel, las variaciones de color y de textura, podrían ser, en teoría, simples accidentes producidos por la atmósfera, la temperatura y el proceso de enfriado durante la quema. Otros autores se refieren a las diferencias específicas de la composición del cuerpo, la técnica de conformación, la temperatura de quema y la cantidad de capas de vidriado. La loza Ge, tenía varias capas con un craquel complejo. El tono y la textura de los vidriados eran influenciados por las condiciones de quema: tonos más cálidos se conseguían mediante una atmósfera neutra o ligeramente oxidante y temperaturas por encima de los 1300°C, y colores azulados más fríos conseguidos mediante atmósfera reductora a temperaturas ligeramente inferiores.

El craquel de la loza Ge de finas líneas marrones o más gruesas líneas oscuras es llamado respectivamente “Hilo de oro” y “alambre de hierro”. Este craquel en el esmalte de capas múltiples era conseguido parcialmente en el horno y parcialmente después de la quema, debido a que el craquelado continúa fracturando los esmaltes mucho después de la quema. Este craquel era con frecuencia teñido con hollín u otros pigmentos, después de la manufactura para resaltar su efecto.

Un horno que permaneció oculto durante largo tiempo fue finalmente descubierto en 1987 en Quingliangsi, condado de Beofang, provincia de Henan. La sexta excavación realizada durante el año 2000 reveló quince bocas de horno, dos talleres y una gran cantidad de restos Ju, tanto especímenes como implementos para hornear. Al fin, el centro de producción de loza Ju Imperial había sido encontrado. Los tiestos encontrados coinciden con las lozas de la colección del Palacio. La loza Ju era hecha con la arcilla alta en alúmina y baja en hierro del Norte de China y era ligeramente infra cocida (1200 – 1250° C). Se trataba generalmente de lozas delgadas recubiertas con un esmalte cálcico. El esmalte tenía generalmente una apariencia pétrea de textura suave y ligeramente opaca, pero podía ser más transparente y vítrea cuando era sobre cocido. Mediante una buena atmósfera reductora durante la cochura, se obtenía un matiz cerúleo sumamente agradable.

La mayoría de estas piezas tendían a desarrollar un craquelado fino, pero algunas otras desarrollaban un efecto como de hielo resquebrajado (Bingpian, en chino) (al que los chinos llamaron originalmente y con acierto “efecto de Escamas de Pescado”.

Este efecto presentaba una fractura concoidea con las grietas en capas como si se tratara de una pila de libros que hubieran resbalado. Más tardíamente, este mismo efecto fue denominado “Craquel Copos de Nieve”, y de hecho ha recibido varios nombres: “Craquel Copos de Nieve”, “Craquel Escamas de Pescado”, “Craquel de Hielo”, “Resquebrajado de Apariencia de Hielo” y “Craquel Concha de Tortuga”, lo que es un indicio de que mucha gente lo aprecia como algo especial.

Independientemente del nombre que se le dé, este esmalte es aplicado tan grueso que sus fracturas corren no sólo en sentido vertical, sino también en sentido horizontal. Los patrones en él pueden ser grandes o pequeños y siempre tienen un diseño hexagonal distintivo. Cuando son realmente grandes, resulta fácil comprender por qué se le ha llamado craquel “Concha de Tortuga”. Nigel Wood, en su libro “Chinese Glazes” (University of Pennsylvania Press, Philadelphia, 1999), Capítulo 4, pág. 85 replica el famoso comentario del ceramista John Reeve: -“Si te gusta el efecto, se llama craquel. En cualquier otro caso, se llama resquebrajado”.

Recipiente estilo Kwan con esmalte Bingpian. Loza Ju de la dinastía Song del Sur. Procedente de Hangzhou. Siglos XII o XIII

Por debajo del estrato de la Dinastía Yuan en Laohudong se encontró una capa de material Song del sur que era de calidad mucho más fina. Los residuos Song estaban cuidadosamente separados y enterrados en dos pozos, lo que indica que la elaboración de lozas imperiales estaba estrictamente controlada y que las piezas imperfectas eran destruidas y enterradas. Los cuerpos cerámicos variaban del gris al negro y muchas de las piezas poseían el famoso efecto visual denominado “Boca morada” y “Pie de hierro”, en los que partes del cuerpo oscuro producían efectos interesantes en la boca y el espejuelo.

La calidad de los vidriados variaba, pero los mejores ejemplos poseían cuerpos muy delgados, sobre los que un esmalte azulado grueso era aplicado en varias capas, mostrando con frecuencia un craquel fino.

Capas desde 0.5 a 2 mm de gruesas podían ser logradas mediante 3 o 4 aplicaciones por inmersión, vaciado, o aplicado a la brocha, o también dispersadas mediante un aerosol fino.

La vasija, era esmaltada y sancochada varias veces para conseguir el esmalte translúcido con color y textura de jade.

Este tipo de lozas Kwan fueron replicadas en los hornos de la región de Longquan. A pesar de que ambos sitios estaban a unos 300 km de distancia, las copias más finas hechas en Longquan de la loza Kwan, logran una extraordinaria semejanza. Entre 1200 y 1260 hornos como el Dayao y el Xikou en Longquan desarrollaron excelentes lozas tanto con cuerpos claros y oscuros y esmaltes lustrosos gruesos.

Lo que resulta sorprendente de las lozas de este fragmento de la dinastía Song, como ya mencionaba James Watt, es el nacimiento del gusto por los vidriados expresamente craquelados.

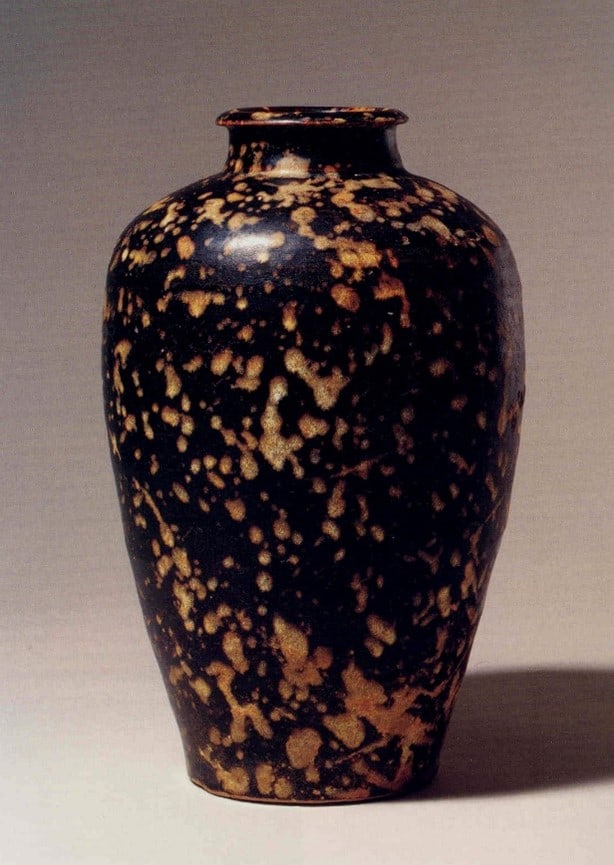

Es sin embargo, de suma importancia no confundir este esmalte, cuyo nombre se aplica a la forma del craquelado, con el famoso esmalte “concha de tortuga” o esmalte “Carey”, que pertenece al género de “esmaltes saturados de hierro”, que contienen desde el 8 % hasta el 20 % de hematites, entre los que encontramos toda clase de negros y marrones y que también proceden de la misma época aproximadamente. Aquí mostramos un ejemplo.

Una vez que hemos revisado las condiciones históricas sobre la apreciación del efecto de craquelado, analizaremos qué es lo que principalmente provoca el efecto.

Cálculo de la Expansión térmica de los componentes cerámicos.

1. La Naturaleza del vidrio.

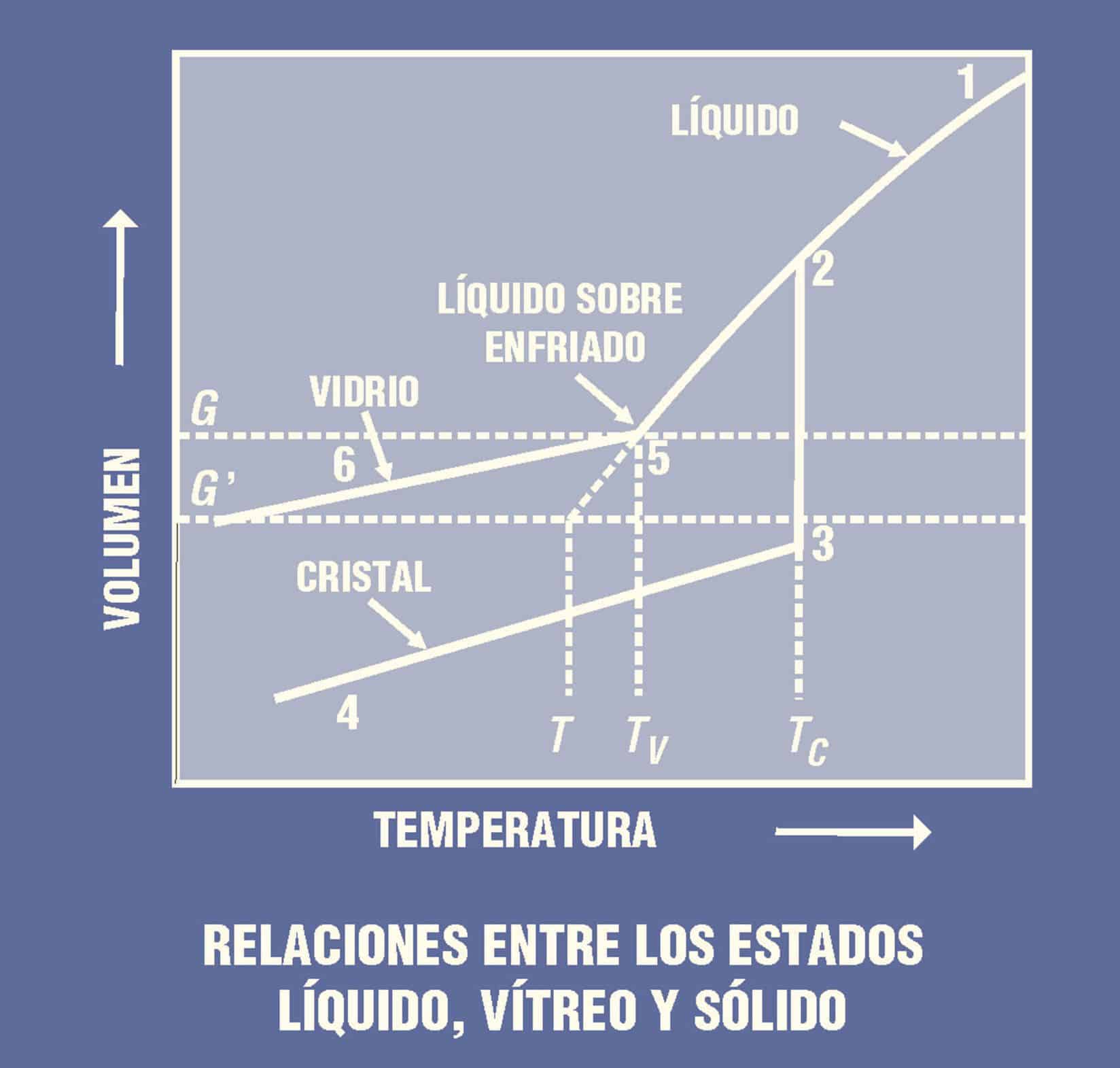

Los esmaltes que sirven para recubrimiento son básicamente vidrios adheridos a un soporte. Aunque ellos requieren de características especiales para recubrir una superficie, vamos a encontrar que presentan, al mismo tiempo, las mismas ventajas y desventajas que posee cualquier vidrio. Por ello es importante que conozcas algunos conceptos básicos sobre la naturaleza del vidrio y de los recubrimientos cerámicos. El vidrio se define comúnmente como un producto inorgánico de la fusión de sólidos que se ha enfriado sin recristalizar. La relación que existe entre un vidrio, un sólido y un líquido se expresa en la siguiente tabla por el vínculo entre el volumen específico del material contra la temperatura.

Al igual que en la naturaleza, mientras más lentamente se enfría un líquido de baja viscosidad, desde el punto 1 al 2, es decir, hasta la temperatura de congelamiento Tc, más recristalizará, y seguirá la línea 2 – 3 – 4. Por el contrario, en un líquido de alta viscosidad, el enfriamiento sucede con frecuencia, demasiado rápido, por lo que la recristalización no puede suceder al alcanzar la temperatura Tc. Consecuentemente, el líquido sobre enfriado continúa su evolución sobre la línea 2 – 5 hasta el punto 6, que es la temperatura de conformación de un vidrio Tv.

A esta temperatura de conformación de vidrio, el material sufre una transformación significativa de su expansión térmica (un declive de la curva volumen – temperatura). Por debajo de este punto, el fenómeno de expansión térmica se asemeja al de un sólido. Se ha formado un vidrio. La viscosidad a la que sucede esta transición es muy elevada (alrededor de 1013equivalentes).

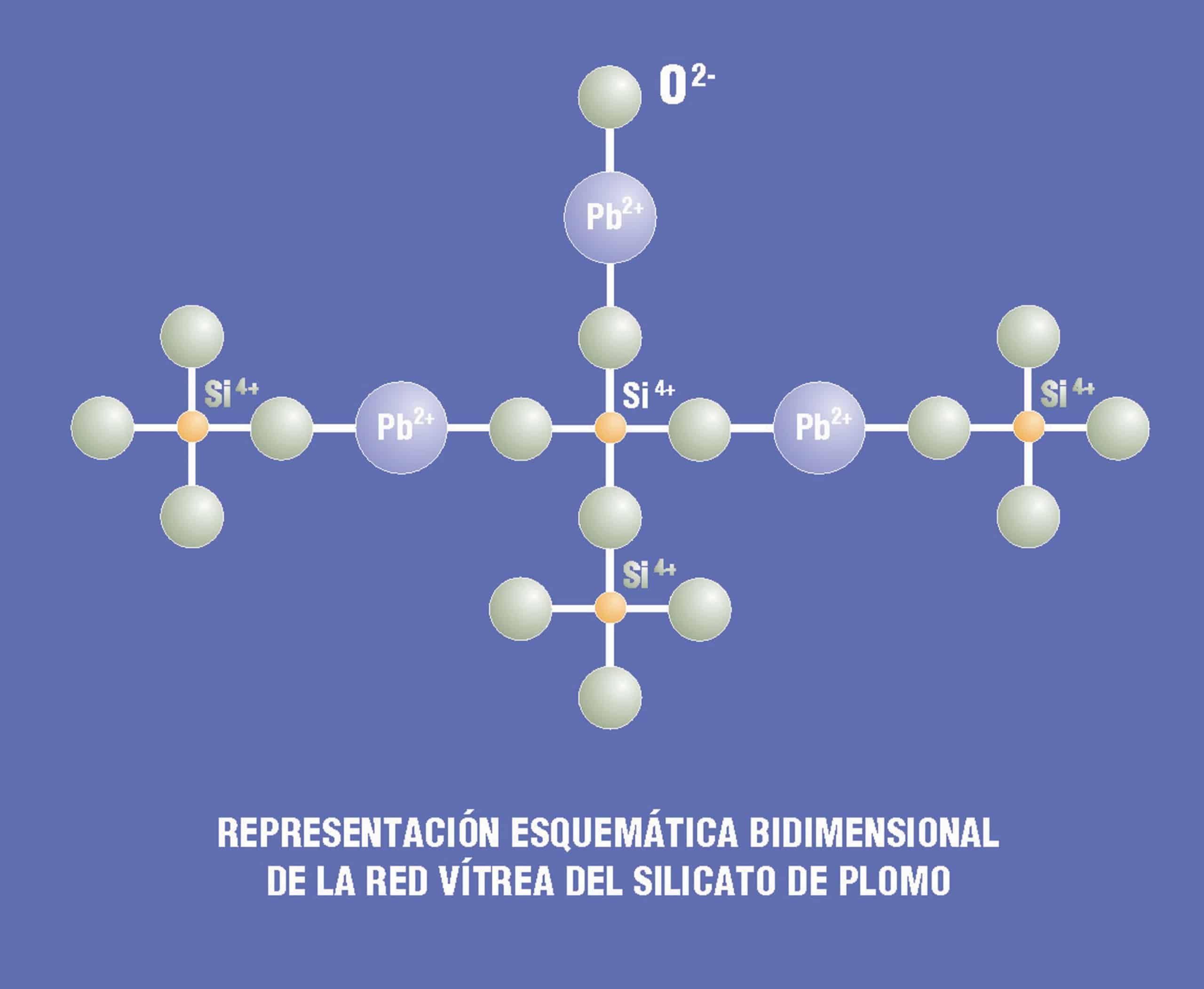

La variación con el índice de enfriamiento refleja las características de la transición: el material ya no responde a las condiciones anteriores de cambio, es decir, se frena. Se vuelve rígido. De aquí se afirma que el vidrio es un estado especial de la materia que conserva la energía, el volumen y la distribución atómica de un líquido, pero cuyos cambios energéticos y volumétricos provocados por la temperatura son similares a los de un sólido cristalino. De todos los óxidos involucrados, solamente el B2O3, SiO2, GeO2 y P2O5 forman vidrio cuando están solos; el As2O3, y el Sb2O3 producen vidrio cuando son enfriados muy rápido; otros como el TeO2, SeO2, MoO3, WO3, BiO3, Al2O3, Ga2O3, TiO2, ZrO2 y V2O5, no pueden formar vidrio en sí, pero pueden integrarse a la red vítrea cuando son mezclados con un segundo óxido. Por ejemplo, 2TiO2 · PbO forman un vidrio. Muchas hipótesis se han establecido sobre la conformación del vidrio. La más útil para nosotros es, probablemente, la teoría de la red irregular de Zachariasen. Él notó que las propiedades mecánicas y la densidad del vidrio eran semejantes a las del cristal correspondiente. Incluso afirmó que los átomos en el vidrio están unidos por cargas similares a las de los sólidos, por lo que pueden formar extensas redes tridimensionales con un contenido energético similar al de un cristal. Los patrones de difusión de los rayos X muestran, no obstante, que las retículas vítreas no son ni simétricas ni periódicas como aquellas de los cristales.

A partir de este concepto, Zachariasen propuso una serie de reglas que los óxidos deben cubrir para ser conformadores de vidrio: Cada átomo de oxígeno debe estar asociado a no más de dos cationes atómicos. La valencia de coordinación de los cationes respecto del oxígeno es baja; habitualmente cuatro o menos. Los poliedros de oxígeno comparten vértices, no aristas ni facetas. Al menos tres de las aristas deben estar compartidas. Prácticamente forman triángulos y tetraedros. Los óxidos que respetan estos criterios para conformar vidrios reciben el nombre de “estructurantes” o conformadores de la red. Aquellos que contribuyen a la estructuración de la red, pero que no pueden formarla por sí solos, de denominan “óxidos intermedios”. Los demás iones quedan atrapados en posiciones irregulares dentro de la estructura. Su función principal consiste en aportar mayor cantidad de iones oxígeno que alteran la estructura de la red. Por ello, son denominados “modificadores” de la red. La figura siguiente muestra esta idea en el caso de un vidrio de silicato de sodio.

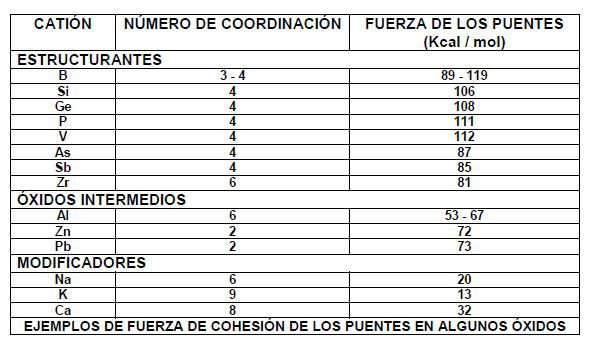

Muchos autores han tratado de derivar conceptos de la hipótesis de la red irregular para aplicarlos a la idea de la estructura. Uno de ellos es el concepto de la fuerza de los puentes. El fenómeno de reordenamiento atómico en la cristalización involucra la ruptura de los puentes. Por ello, debiera existir una correlación entre la fuerza de los puentes de la red y la capacidad de formar vidrio. La siguiente tabla muestra esta correlación: de 80 a 120 en los estructurantes de la red, de 55 a 75 para los óxidos intermedios y de 10 a 45 para los modificadores.

A pesar de que este modelo es muy práctico para nuestra comprensión de lo que es un vidrio y que provee una guía ideal en la formulación de vidriados, tiene sus limitaciones. En primer lugar, pareciera que la cantidad límite que puede agregarse de modificadores fuera la constitución del metasilicato. Esto significaría que una retícula tridimensional no podría formarse con una proporción menor de “uno” de modificador a “uno” de estructurante. En el caso de muchos modificadores esto resulta verdadero, sin embargo, el óxido de plomo, por ejemplo, es una excepción. Muy buenos vidrios pueden ser constituidos con una cantidad de PbO de 66 mol %, y muchos de ellos poseen un conveniente bajo punto de fusión para ser utilizados como recubrimientos. Por su gran tamaño iónico y su capacidad polar, puede, hasta cierto punto, tomar parte en la conformación de la red, como lo muestra el esquema siguiente.

A pesar de que este modelo es muy práctico para nuestra comprensión de lo que es un vidrio y que provee una guía ideal en la formulación de vidriados, tiene sus limitaciones. En primer lugar, pareciera que la cantidad límite que puede agregarse de modificadores fuera la constitución del metasilicato. Esto significaría que una retícula tridimensional no podría formarse con una proporción menor de “uno” de modificador a “uno” de estructurante. En el caso de muchos modificadores esto resulta verdadero, sin embargo, el óxido de plomo, por ejemplo, es una excepción. Muy buenos vidrios pueden ser constituidos con una cantidad de PbO de 66 mol %, y muchos de ellos poseen un conveniente bajo punto de fusión para ser utilizados como recubrimientos. Por su gran tamaño iónico y su capacidad polar, puede, hasta cierto punto, tomar parte en la conformación de la red, como lo muestra el esquema siguiente.

2. La adherencia del vidriado al sustrato.

Un recubrimiento cerámico no sólo debe funcionar como superficie protectora y embellecedora de la pieza sobre la cual se aplica, sino que, además, debe adherirse de manera eficiente con el sustrato. En este breve capítulo se estudian algunos de los requerimientos para que ese recubrimiento se adhiera de manera adecuada al respectivo sustrato. Por otro lado, si las expansiones térmicas de vidriado y cuerpo cerámico no coincidieran suficientemente, se desarrollará un estrés entre ambos que fracturará alguno de los dos.

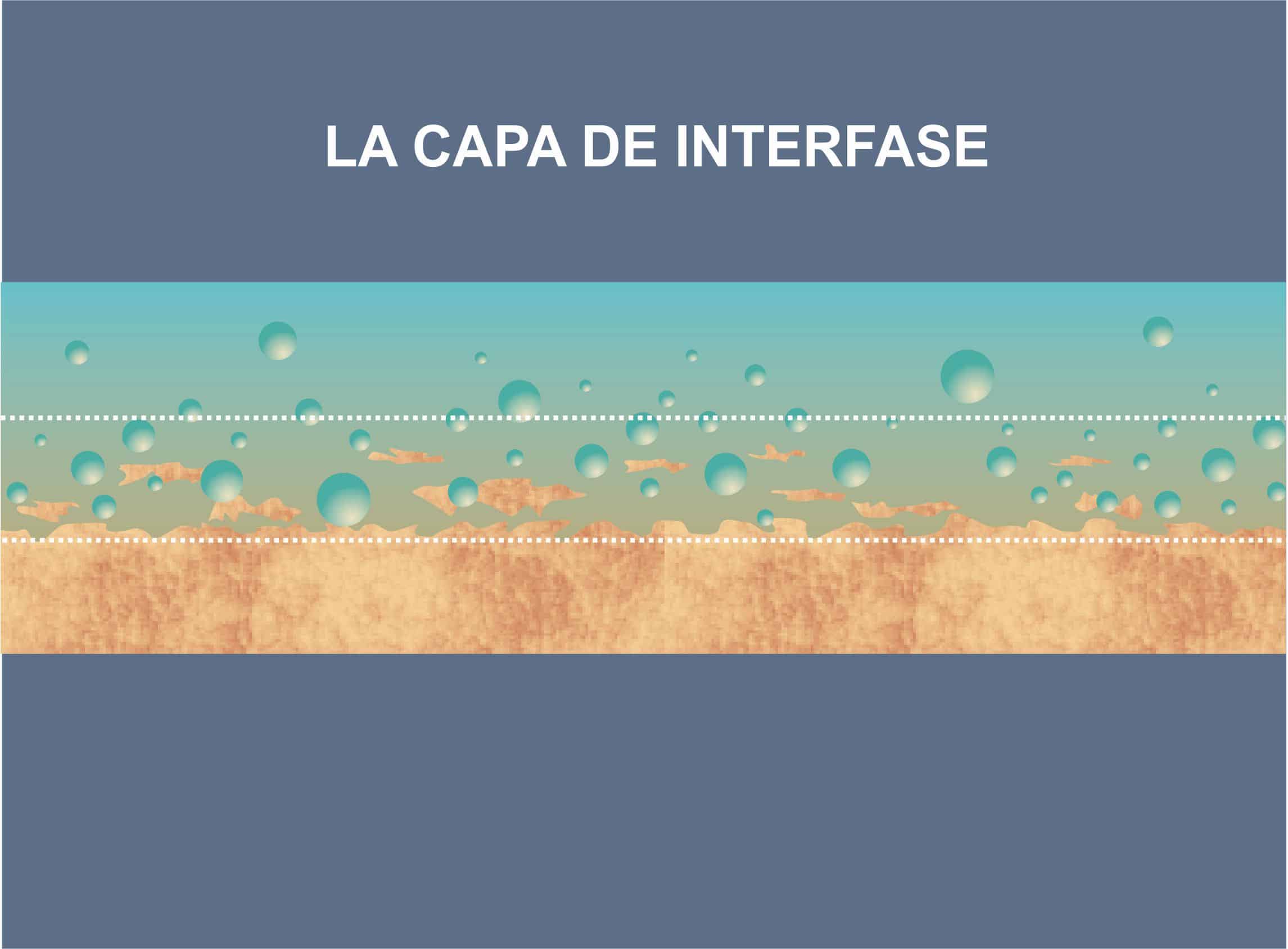

En general, se considera que existe una fuerte discontinuidad entre el sustrato y su recubrimiento. En muchos casos, se produce una reacción química en la que el vidriado ataca a la pasta, conformando una capa intermedia conocida como “capa de interfase”. Para comprender el fenómeno de adherencia, es importante centrar la atención en la formación de esta interfase. Durante la cochura de un vidriado, una vez que éste entra en fase líquida, debe corroer al cuerpo, con lo que se forma una composición intermedia en el área de contacto. Esto provoca una dispersión de los componentes del cuerpo en el vidriado y del vidriado en el cuerpo. Una buena capa intermedia se forma e incrementa la resistencia al estrés en la superficie de contacto favoreciendo la adherencia. La naturaleza de la capa de interfase y las condiciones en que se produce son de importancia relevante para promover una adherencia adecuada.

Desde luego, una superficie rugosa lograda por abrasión o grabado del sustrato contribuye enormemente al fenómeno mecánico de adherencia, pues ella incrementa la superficie de contacto; pero es poco significativa si la adherencia química es débil. Por otro lado, mientras menos porosa es una superficie, mayor es el grado de adherencia. Los pegamentos mismos, funcionan fuertemente sobre superficies satinadas, y débilmente sobre superficies porosas. El agregado de átomos o moléculas pequeñas como las del óxido de magnesio y el óxido de litio, que favorecen la sinterización de los cuerpos cerámicos y cierran los puentes de la red vítrea, favorece enormemente la adherencia del recubrimiento al sustrato.

Pero presentan el problema de disminuir al mismo tiempo el coeficiente de expansión térmica, por lo que habrá de buscarse un equilibrio. Esta es, quizás, la razón principal por la cual se agrega alrededor de un 5 por ciento de talco a los cuerpos cerámicos.

Otra de las consecuencias naturales de la formación de la capa de interfase es la disolución de las impurezas que contiene el cuerpo cerámico en su superficie. Si estas impurezas contienen óxidos colorantes, como el groque contaminado con hierro, por ejemplo, generan en el esmalte puntos o manchas mientras se disuelven. Por lo general, los vidriados transparentes pueden colorearse ligeramente debido a la pigmentación natural de la pasta, y así, el vidriado de plomo aplicado sobre terracota o cualquier otra arcilla ferruginosa, adquirirá una coloración miel o caramelo pálido, a diferencia del mismo vidriado aplicado a un cuerpo blanco. Mientras más elevada es la temperatura de quema, y / o más reactivo es el vidriado contra la pasta, más fuerte es la formación de la capa de interfase. Esta es la razón por la cual, los esmaltes de alta temperatura quedan más afectados en el color o más manchados por la combinación que hacen con la pasta. Un último factor, también muy importante, es que las lozas que desarrollan una buena capa de interfase presentan, además, mucho mayor resistencia a las tensiones que causan el craquel y el descascarillado del vidriado. Por consecuencia, las lozas de alta temperatura como el gres y la porcelana, al igual que las lozas cocidas por segunda vez presentan, generalmente, mayor resistencia a estos defectos que los productos quemados a bajas temperaturas, en los cuales, la capa de interfase se ha desarrollado pobremente. La siguiente figura muestra cómo sería un corte transversal de un cuerpo cerámico vidriado y quemado.

En una muestra quemada de porcelana fosfática recubierta con un vidriado de borosilicato de plomo fritado, se observaron las siguientes reacciones. La pieza de prueba muestra, al microscopio electrónico, tres distintas regiones: además del cuerpo y del vidriado propiamente, aparece esta capa intermedia de contacto con fronteras claras. Las imágenes muestran la concentración y distribución relativas de los iones de silicio, aluminio, fósforo, calcio y plomo a través del sistema cuerpo – interfase – vidriado. Así, se aprecia la gran concentración de fósforo en la pasta (en la forma de fosfato tribásico de calcio) con algo del mismo fosfato en el vidriado. La capa de interfase muestra una mayor difusión del fósforo que en el vidriado. El contenido de calcio forma también una frontera contundente con grandes cantidades en la pasta, y menos en el vidriado. Por otro lado, el plomo muestra una gran difusión dentro del cuerpo cerámico, aún a pesar de que éste no lo contenía en el origen. Esto genera una frontera mucho más difusa entre el vidriado y el cuerpo.

La alúmina muestra una significativa disminución paulatina desde el cuerpo hasta la superficie del vidriado. Medidas más detalladas muestran un contenido de cerca del 20 por ciento más en la capa de interfase que en la superficie del vidriado, lo que sugiere una franca disolución de la alúmina contenida en el barro. De la misma manera la sílice revela un decrecimiento inverso de cerca del 5 por ciento desde la superficie del vidriado hasta la capa de interfase.

Estas pruebas demuestran que el desarrollo de la adherencia entre un vidriado y su cuerpo requieren de una interacción o lazo químico, que provoca la dispersión de los distintos componentes a través de la frontera entre ellos. Ello significa que existe una estructura electrónica continua a través de la interfase, y al mismo tiempo, una continuidad de estructura atómica. Entonces, para que se produzcan estas continuidades de estructuras electrónica y atómica, resulta indispensable que se desarrolle esta zona de transición que deberá entrar en equilibrio tanto con el cuerpo como con el vidriado. Este es, al final el criterio más importante en el desarrollo de una buena adherencia entre un recubrimiento vítreo y su sustrato.

3. Ajuste de un recubrimiento.

Los recubrimientos vítreos son materiales frágiles. Como es evidente en todos los materiales frágiles, ellos son muy resistentes a la compresión (= dureza; cf. Los ladrillos en un muro que sostienen a todo un edificio), pero muy intolerantes a la tensión (= tenacidad: esfuerzos de torsión o estiramiento)

Cuando un vidriado es sometido a un esfuerzo de tensión que sobrepasa su límite de resistencia, desarrolla un patrón de fracturas característico denominado craquel. El caso inverso, en el que un vidriado de baja expansión desarrolla una compresión excesiva contra sí mismo por una tensión muy fuerte del cuerpo o de la capa de interfase, produce el fenómeno conocido como descascarillado.

Los recubrimientos idealmente satisfactorios no deben ni craquelar, ni picarse ni escarapelarse durante la fabricación de los productos, ni aún durante su uso cotidiano. Un recubrimiento que cumple con estos requisitos, se dice que “ajusta”.

NOTA IMPORTANTE: Las partículas de alimento o de suciedad pueden quedar atrapadas dentro del craquel y es imposible removerlas. Un vidriado que se dice “craquelado” debe escogerse deliberadamente y no, producirse accidentalmente, y debe aplicarse solamente donde es conveniente. Nunca debe usarse en superficies que entrarán en contacto con alimentos y bebidas.

Para “ajustar”, un recubrimiento cerámico debiera poseer una expansión térmica (o contracción térmica durante el enfriamiento) ligeramente (nunca excesivamente) más baja que la del sustrato sobre el cual se aplica, en el período desde el punto de “frenado” – en el que el vidriado deja de ser un fluido viscoso y se rigidiza – hasta la temperatura ambiente.

4. Análisis del estrés generado por el calor.

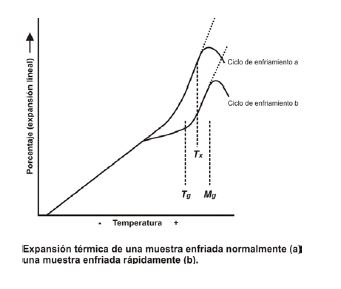

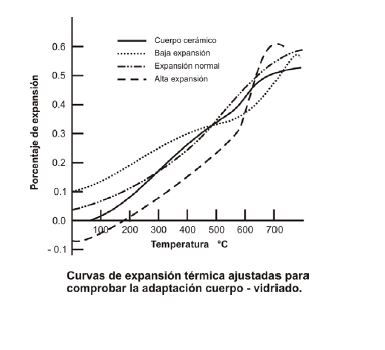

Independientemente de las pruebas que se elaboren con los anillos de cerámica, es conveniente considerar cómo utilizar las curvas de expansión térmica para valorar el ajuste de nuestro vidriado a la pasta. La siguiente gráfica muestra las curvas típicas de expansión lineal de la misma muestra de vidriado enfriada rápida y lentamente desde el punto de maduración. Entre los 20° y los 50° C por encima de la temperatura de transición del vidrio de rígido a fluido (Tg), la curva llega a un máximo. Esta es la temperatura en que el índice de suavizado de la muestra iguala el índice de expansión. Este punto es denominado “punto dilatométrico de suavizado” (Mg).

Este es uno de los puntos importantes en la curva de expansión para determinar el ajuste del recubrimiento al sustrato. Otro, es la temperatura de transición del vidrio (Tg). Habitualmente, este es el punto límite entre las líneas rectas y las secciones curvas de la curva de expansión. El tercer punto importante marcado como (Tx) indica la temperatura a la cual el estrés comienza a producirse en una situación de tiempo real de enfriamiento. Esto quiere decir que, mientras que el recubrimiento se mantiene por encima del punto de suavizado, todo el estrés quedará anulado debido a la elasticidad del recubrimiento fluido. Pero en la medida que el sustrato enfría, una nueva condición aparece en el punto Tx. A la temperatura Tx, el vidriado empieza a rigidizarse y a comportarse como un sólido, por lo que todo estrés inducido al recubrimiento a partir de esta temperatura se quedará en él. El subsecuente enfriamiento generará tensiones en el sistema sustrato – recubrimiento que serán proporcionales al diferencial de contracciones del sustrato y del recubrimiento desde el punto Tx hasta la temperatura ambiente.

No existe ninguna forma de ubicar exactamente Tx sobre la curva de expansión,

pero siempre se localiza entre los puntos Tg y Mg. Por esta razón resulta conveniente situar el punto Tx, a la mitad entre los puntos Tg y Mg, de manera que

Tx = (Mg + Tg) / 2

Para hacer un análisis de ajuste, se colocan las curvas de expansión del recubrimiento y del sustrato en la misma escala, y se desliza el gráfico del vidriado sobre aquel de la pasta hasta que ambos coinciden en Tx. Así, el origen de la curva de expansión del recubrimiento queda desfasada por una cantidad igual al desfase por contracción a la temperatura ambiente.

La siguiente gráfica muestra el comportamiento de tres distintos vidriados aplicados a un mismo cuerpo cerámico. Los puntos de endurecimiento son de 660° C para el vidriado de expansión normal, de 670° C para el vidriado de baja expansión, y de 620° C para el vidriado de alta expansión. Para cada caso, la curva de expansión térmica se desplazó verticalmente hasta que la curva cruzó la curva del cuerpo cerámico en el punto de endurecimiento.

La curva marcada como “Expansión Normal” corresponde a un vidriado ideal para esta pasta que se presume funciona bien con ella. Nótese cómo las dos curvas permanecen cercanas entre sí en todas las temperaturas entre la temperatura ambiente y Tx. Esto refleja la ecuación de estrés en un recubrimiento.

Para trabajar con un recubrimiento normal, se espera que exista una compresión ligeramente negativa en el recubrimiento, balanceada por el estrés producido por tensión repartido sobre la más larga sección del cuerpo. Recuerde siempre que los materiales frágiles como la cerámica son mucho más resistentes a la compresión que a la tensión.

La curva marcada como “Baja Expansión” correspondería a un vidriado de compresión sobre esta pasta. Ambos esfuerzos mecánicos – el de compresión del vidriado y el de tensión del sustrato – se incrementan por la gran diferencia entre sus coeficientes de expansión. Este tipo de recubrimiento sería ideal para ser aplicado a lozas que sufrirán choques térmicos fuertes, como la loza para cocinar y el Raku. No obstante, si esta compresión es excesiva, el vidriado se escarapela.

La curva marcada como “Alta Expansión” es un ejemplo clásico de vidriado que tenderá a craquelar. Cuando la expansión y contracción del vidriado son superiores a las del cuerpo cerámico provoca un estrés positivo de tensión del vidriado combinado con un estrés por compresión del cuerpo. La experiencia ha demostrado que estos casos de incompatibilidad es 3 a 4 veces mayor que el tolerado por un cuerpo vitrificado, o cerca de 1.5 veces mayor de lo que tolera un cuerpo poroso.

Si el recubrimiento recristaliza parcialmente durante el enfriamiento, el coeficiente de expansión térmica del sistema vidrio – cristal se verá alterado, y a veces, de manera drástica. Cuando se trata de pequeños cristales orientados al azar, la expansión del conjunto será un promedio entre la expansión de los cristales y aquella del vidrio residual. Es especialmente importante en estos casos fijarse que la muestra que se utilice para medir la expansión se queme en las mismas condiciones en que habrá de quemarse el producto.

La mayoría de las veces la capa de interfase tendrá un índice de expansión térmica intermedio entre el recubrimiento y el sustrato, lo que dispersará el estrés. No obstante, los indicadores de ajuste con fuerte discontinuidad son los más empleados para calcular el esfuerzo real. La excepción son los casos en que se produce una fase cristalina distinta en la frontera entre uno y otro.

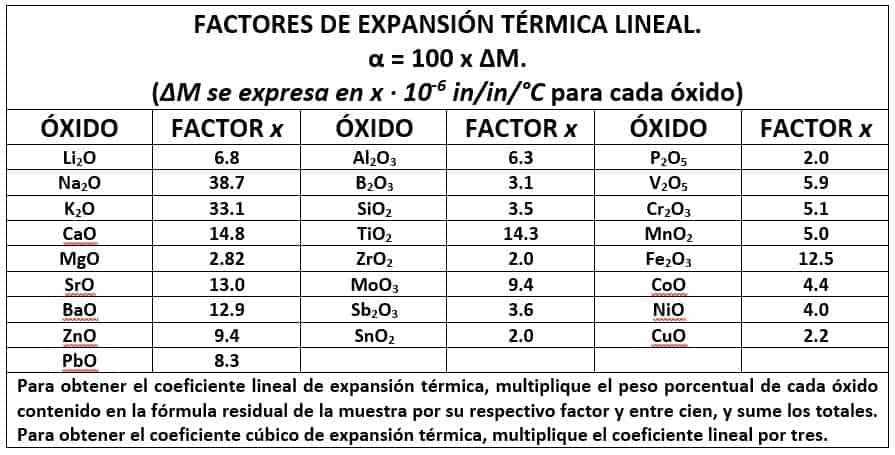

5. Predicción de los coeficientes de expansión térmica.

La expansión térmica de un componente cerámico dentro de los límites de su rango de cochura es una propiedad volumétrica que deriva de una función lineal acorde con la composición del material resultante. Así, muchos factores pueden desarrollarse para calcular adecuadamente un coeficiente de expansión térmica, y algunos de los cuales se encuentran en la literatura especializada. La serie que el autor[1] propone es aquella de la tabla precedente. Como en todos los casos teóricos, los resultados obtenidos por el cálculo son bastante poco fieles. Sin embargo, un cálculo que muestre que el coeficiente de expansión térmica de un recubrimiento es más bajo o alto que el de otro componente distinto, es bastante exacto.

Un examen de la tabla anterior muestra que los álcalis contribuyen a aumentar drásticamente la expansión térmica, mientras que el óxido bórico y la sílice la incrementan de manera poco significativa.

Los coeficientes de expansión térmica de los cuerpos cerámicos varían desde 5 x 10-6 in / in / °C hasta 8 ó 9 x 10-6 in / in / °C, es decir, que presentan un factor de cálculo de entre 5 y 9. En el lado alto de este rango, muy pocos ajustes de expansión se requieren para conseguir la compatibilidad. Pero en el lado bajo, la expansión térmica puede ser la cualidad más difícil de ajustar.

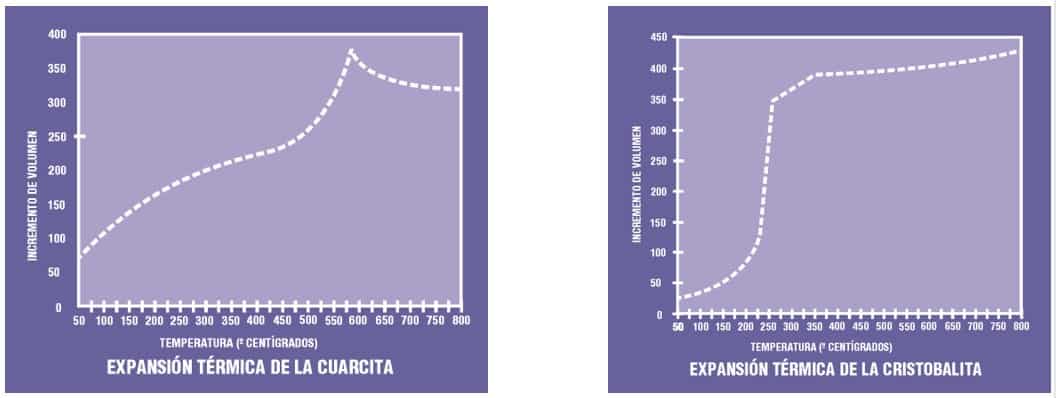

Es importante tomar en cuenta, no obstante, que las condiciones de expansión térmica de la sílice (SiO2) varían considerablemente cuando ésta aparece en forma cristalina o cuando es amorfa. La sílice cristalina produce expansiones térmicas muy violentas debido a su gran capacidad polimorfa, es decir, que sus cristales alteran su estructura molecular debido al calor, y este fenómeno va acompañado por cambios importantes de volumen. Por el contrario, la sílice amorfa, habiendo perdido su estructura cristalina para conformar un líquido, ya no sufre estos cambios.

[1] Fuente general de este documento: Eppler, Richard y Eppler Douglas. “Glaze and glass coatings”. The American Ceramic Society, Westerville, Ohio, 1998. Algunos coeficientes han sido modificados siguiendo las tablas de INSIGHT. Programa para cálculo de fórmulas.

Como ya se ha visto en los párrafos anteriores, el craquel puede producirse por múltiples razones.

- El encogimiento del vidriado es superior al de la pasta provocando una tensión que lo resquebraja una vez que ha enfriado. Este defecto puede aparecer en la pieza antes de salir del horno o puede producirse días, meses y hasta años más tarde. Este encogimiento, al igual que los escurrimientos, está directamente vinculado al grado de alcalinidad del vidriado; mientras más alcalino es, más tiende a escurrir y a craquelar, antes que la misma alcalinidad empiece a volverlo refractario. El mismo problema puede aparecer cuando el barniz es sobre cocido.

- Un enfriamiento demasiado rápido durante el rango de templado. Al templarse el vidrio, endurece demasiado y al seguir contrayéndose se revienta.

- El vidriado quedó crudo por falta de temperatura, dejando una cantidad elevada de sílice cristalina que sigue produciendo alteraciones por polimorfismo.

- La capa de vidrio es excesivamente gruesa y, al no ser conductora del calor, enfría y contrae irregularmente, provocando el craquel.

- En el caso de cuerpos cerámicos porosos y / o que contienen caliza, la penetración de la humedad ambiental los hidrata paulatinamente y los hincha, provocando cuarteado a muy largo plazo. Esto no sucede con las margas magnésicas, que se utilizan en la elaboración de azulejos y revestimientos que deben durar mucho.

Con el fin de eliminar el craquel, es posible modificar el cuerpo, haciendo que contraiga más; o también, es posible alterar el vidriado haciendo que contraiga menos. Cada taller utilizará el procedimiento que más le convenga. A aquellos ceramistas que adquieren la pasta ya preparada, les puede convenir más modificar la composición del vidriado que usa. A aquellos que, por el contrario, preparan su propio cuerpo y utilizan barnices comerciales, les será más fácil modificar la composición de la pasta. En realidad, el método ideal consistirá en hacer un ajuste de ambos. Por esta razón insistimos enormemente que el ceramista aprenda a elaborar sus propios cuerpos y vidriados cerámicos; sólo así sabrá a qué atribuir los defectos que aparezcan. De otra manera, se trabaja a ciegas. Cuando las partidas de materia prima comercial se alteran, aparecen los defectos y no es posible, en principio, saber la causa.

Así, dependiendo de la causa que provoca el craquel, deberás elegir una o varias de las soluciones siguientes:

- Si lo que te conviene es modificar el cuerpo cerámico para que encoja un poco más, entonces,

-

- Aumenta el porcentaje de cuarcita (malla – 200) en el cuerpo para que su expansión térmica aumente (entre el 5 y el 10 %). Recuerda, no obstante, que el exceso de cuarcita provoca el descascarillado, que es peor.

- Introduce parte de la cuarcita molida más finamente (malla – 300). Haz pruebas de un agregado del 3 al 5 por ciento.

- Disminuye el porcentaje de arcilla.

- Sustituye parte o todo el caolín por arcilla de bolas.

- Disminuye la cantidad de feldespatos (de álcalis).

- En las arcillas margosas y margas arcillosas, incluye o aumenta el porcentaje de carbonato de calcio pesado (malla – 200), (no más del 13 %).

- Agrega hasta un 3 por ciento de frita de alta expansión a base de álcalis, a las pastas de baja temperatura. Ten cuidado con este método, ya que, si la frita funde la cuarcita a estado amorfo, vas a obtener el efecto contrario.

- Aumenta la temperatura de cochura de 20° a 40°C, y mantén la temperatura final por unos 20 o 30 minutos.

- Ahora, si lo que te conviene es modificar el vidriado y que encoja menos, entonces,

-

- Aumenta el porcentaje de cuarcita (del 5 al 10 %) al vidriado. En los esmaltes de baja temperatura, el incremento de cuarcita tiende a tornar blanco el vidriado. Cuida de no sobrepasar la cantidad para que esto no suceda, y/o,

- Aumenta el porcentaje de arcilla (del 5 al 10 %) al vidriado.

- Aumenta el porcentaje de cuarcita y, al mismo tiempo, aumenta un poco la temperatura de la cochura.

- Introduce cierta cantidad de óxido bórico (con ácido bórico o frita), lo que permitirá disminuir la temperatura de cocción e incrementa el porcentaje de cuarcita para compensar.

- Si el resultado buscado lo permite, introduce un poco de óxido de zinc.

- Disminuye el porcentaje de álcalis, de plomo y de bario.

- Sustituye parte de los óxidos alcalinos por otros de menor peso molecular y, por ende, menor índice de expansión térmica (litio: en forma de espodumeno o carbonato, si se desea un vidrio más alcalino, o magnesio: en forma de talco, dolomita, magnesita, si se desea un vidrio más ácido, por ejemplo) en la fórmula empírica, con lo que la relación molar de la sílice aumentará.

- Muele más el vidriado.

Ejercicio muestra para eliminar el craquel

Bibliografía.

Eppler, Richard A. y Eppler, Douglas R. “Glazes and Glass Coatings”. The American Ceramic Society. Westerville, Ohio. 1998. ISBN: 1-57498-076-9.

Makishima, Akio y Mackenzie J.D. “Calculation of Thermal Expansion Coefficient of Glasses. Journal of Non-Crystalline Solids 22 (1976) 305 -313. North Holland Publishing Company.

Peterson, Susan. “The Craft and Art of Clay”. The Overlook Press. Woodstock, New York. 1996. ISBN: 0-87951-634-8.

Singer, Felix y Sonja S. “Cerámica Industrial”. Enciclopedia de la Química Industrial. Tomo 9: Volumen I, y Tomo 10, Volumen II. URMO S.A. de Ediciones, Bilbao. ISBN: 84-314-0164-8.

Vogel, Werner. “Chemistry of Glass”. The American Ceramic Society. Westerville, Ohio. 1985. ISBN: 0-916094-73-1.

Zimbrón, David. “El Laboratorio de Materiales Cerámicos. Peradulce Diseño, 2009.

Dejar un comentario

¿Quieres unirte a la conversación?Siéntete libre de contribuir!